자동차 유압 밸브 스풀 (스풀), 항공우주 티타늄 합금 튜브 및 의료용 스테인레스 스틸 장비와 같은 부품은 엄격한 표면 무결성, 치수 정확성 및 미학적 일관성을 요구하는 정밀 금속 제조에서 통합됩니다.

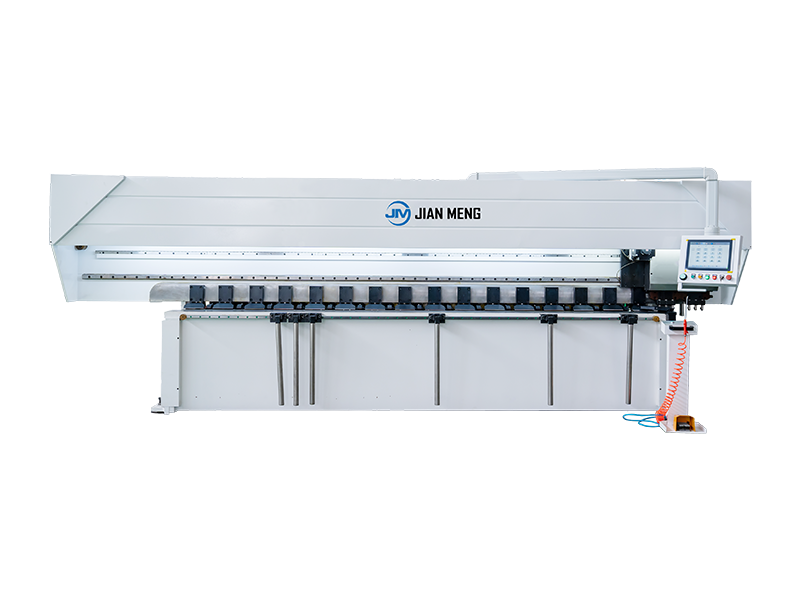

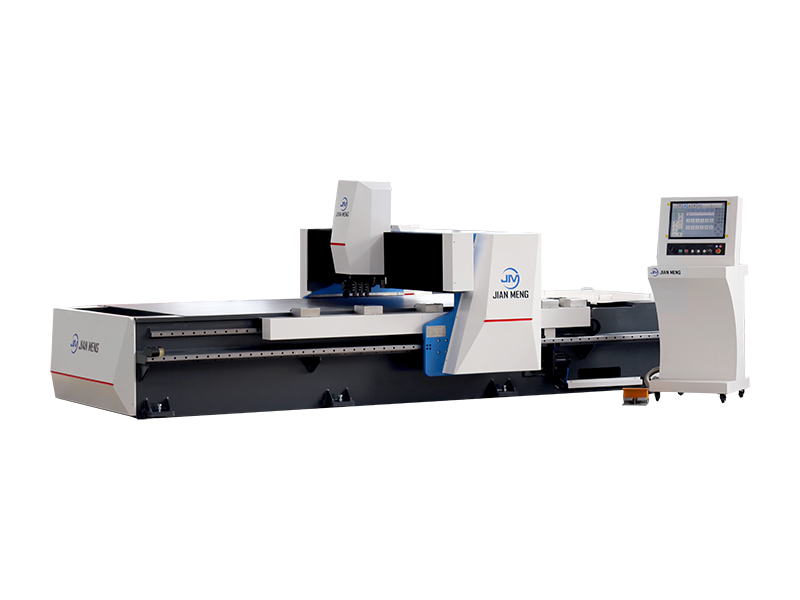

탈버리 와이어 드로잉 및 연마 기계혁신적인 솔루션으로 나타났습니다.버리 제거, 와이어 드로잉 및 연마 스테이션 간에 수동으로 재료를 이동해야 하는 독립형 장비와는 달리, 이러한 통합 시스템은 병목 현상을 제거하고 인적 오류를 줄이며 프로세스 추적성을 보장하는 단일 패스 폐쇄 루프 마감 공정을 제공합니다.이 기술 개요에서는 기계의 핵심 공정 통합, 기술 사양, 재료 호환성, 산업용 애플리케이션 및 경쟁 우위를 탐구하며, 정량화 가능한 성능 측정 단위 및 글로벌 제조 표준 (예: ISO 8785, ASTM B 912, ISO 4287)

1.기술 정의 및 핵심 프로세스 통합 (Technical Definition & Core Process Integration)

통합 버리 제거 와이어 그리기 및 연마 기계는 연속적인 워크플로우에서 세 가지 중요한 금속 마무리 작업을 순차적으로 수행하도록 설계된 모듈식 자동화 시스템입니다.

1.디버링: 컴포넌트 서피스 / 모서리에서 머시닝으로 인한 버그 (롤오버, 분할 또는 HAZ (열 영향을 받는 영역) 버그) 를 제거합니다.

2.와이어 드로잉: 다이 기반 압출을 통해 금속 와이어 / 로드 지름의 제어된 감소 (또는 비 와이어 구성요소의 표면 텍스처의 정제)

3.연마: 표면을 연마하여 목표 거칠기 (Ra) 와 광택을 달성합니다.

기계의 통합은 세 가지 기술 기둥에 의해 가능하게됩니다 :

- 모듈식 툴링 캐리어: 서보 구동 컨베이어 또는 로봇 암 (위치 정밀도 ± 0. 01 mm) 은 수동 개입 없이 공정 모듈 간에 가공물을 이동합니다.

- Closed - Loop Process Control: 중앙식 PLC (예: Siemens S 7 - 1500) 또는 IPC (Industrial PC) 를 통해 모듈 간에 매개변수를 동기화합니다 (예:드로잉 후 표면 조건에 따라 와이어 드로잉 속도를 조정하여 버리 제거 힘에 맞게 조정하거나 연마 연마용 자갈을 조정합니다.

- In - Line 품질 감지: 센서 (거기 탐지를 위한 레이저 프로파일 미터, Ra 측정용 콘택트 스타일 프로파일 미터) 는 제어 시스템에 실시간 데이터를 공급하여 동적 매개변수 조정을 가능하게 합니다 (예: Ra 가 0. 2 μ m 를 초과하면 연마 압력을 증가시킵니다.)

2. Deep Dive into Integrated Processes (기술적 사양)

각 통합 프로세스는 재료 특정 제약 조건과 정밀도 요구 사항에 따라 설계됩니다.다음은 주요 작업에 대한 기술 매개변수의 상세한 분석입니다.

2.1버러링 모듈

컴포넌트 형상을 유지하면서 버스를 제거하도록 설계되었습니다 (예: 공차가 좁은 부품에 필수적).± 0. 05 mm)

- 버리 제거 방법:

- 기계적 연마제: 회전 나일론 브러시 (갈매 120 - 320) 또는 철 금속 (스테인레스 스틸 304 / 316) 에 대한 세라믹 미디어 제트 (압력 0. 3 - 0. 8 MPa).

- 전기화학 (ECD): 정밀 부품 (예:내부 버즈 (0. 005 - 0. 05 mm) 가 있는 의료용 바늘); 부식성이 없는 전해질 (질산나트륨 용액, pH 6 - 8) 을 사용하여 재료의 웅덩이를 방지합니다.

- 주요 측정 단위:

- 버러 제거 효율성: 0. 5 mm 높이까지 버러에 대해 > 99%

- 가장자리 반지름 제어: ± 0. 02 mm (안전성 중요한 부품에 대한 ISO 8785 에 따라).

지름 축소 (0. 1 - 20 mm 초기 지름) 및 표면 텍스처 미세화를 위해 최적화:

- 다이 시스템 : 마찰을 최소화하기 위해 연마된 내부 채널 (Ra < 0. 05 μ m) 을 가진 텅스텐 카바이드 다이 (경도 HRA 90 - 92); 재료 가연성에 맞게 조정된 다이 시퀀스 (3 - 8 다이) (예:알루미늄 6061 에 대한 5 개의 다이, 고강도 강철에 대한 8 개의 다이)

- 프로세스 매개변수:

- 드로잉 속도: 5 - 50 m / min (VFD 를 통해 조정 가능; 티타늄과 같은 부서지기 쉬운 재료의 경우 느린 속도 (5 - 15 m / min)

- 드로잉 힘: 1 - 50 kN (로드 셀을 통해 다이 손상 또는 와이어 파손을 방지하기 위해 모니터링됨)

- 윤활 : 물용 윤활유 (철금속용) 또는 미네랄 오일 (알루미늄용) 은 금형 마모를 줄이고 가공소재를 냉각합니다 (물질의 연화를 방지하기 위해 온도 < 120 ° C).

2.3폴리싱 모듈

매트, 사틴 또는 미러 마감의 유연성을 갖춘 일관된 표면 마감 및 광택을 제공하도록 설계되었습니다.

- Abrasive 시스템:

- 드라이 폴리싱: 알루미늄 산화물 (Al 2 O 3) 또는 실리콘 탄화물 (SiC) 벨트 (구석 240 - 1200) 초기 정제; 미러 마감 (Ra < 0. 02 μ m) 에 대한 다이아몬드 연마 패드 (구석 3000 - 8000).

- 젖은 연마: 정밀 부품용 슬러리 (알루미나 + 탈이온화 물) (예:광학 부품) 을 사용하여 연마 입자가 포함되지 않도록 합니다.

- 제어 측정 단위:

- 표면 거칠기 (Ra): 0. 02 - 1. 6 μ m (응용에 따라 조정 가능; 예:의료 임플란트의 경우 Ra 0. 05 μ m, 자동차 구조 부품의 경우 Ra 1. 2 μ m)

- 연마 압력 : 5 - 30 N (얇은 벽 부품의 표면 변형을 방지하기 위해 공압 실린더를 통해 조정됨)

3.독립형 장비에 비해 주요 기술적 이점

통합 기계는 기존의 멀티 스테이션 마감의 중요한 문제점을 해결하여 효율성, 품질 및 비용의 상당한 향상:

3.1프로세스 효율성 및 리드타임 단축

- 단일 패스 워크플로우 : 자재 전송 시간 (일반적으로 독립형 기계 간 배치당 15 - 30 분) 을 제거하고 전체 공정 리드타임을 30 - 50% 단축합니다.

- 24 / 7 무인 운영: 자동화 로드 / 하역 (로봇 암 또는 코일 피더를 통해) 및 인라인 품질 검사는 지속적인 생산을 가능하게하며 처리량을 40 - 60% 증가시킵니다 (예:스테인레스 스틸 패스너의 경우 5, 000 대 3, 000 부품 / 일)

3.2품질 일관성 및 추적성

- 매개변수 동기화: 중앙 제어 시스템은 프로세스 매개변수 (예:버러링 브러시 속도, 드로잉 힘, 연마 자갈) 은 모든 가공소재에 대해 동일하므로 부품 간 변동이 < 2% 로 감소합니다 (단독형 기계의 경우 5 - 10%).

- 데이터 로깅: FDA 21 CFR Part 11 및 ISO 9001 을 준수하여 각 부품에 대한 프로세스 데이터 (타임 스탬프, 매개변수, 센서 판독값) 를 기록하여 규제 산업 (의료, 항공 우주) 에 대한 완전한 추적성을 가능하게 합니다.

3.3비용 최적화 (총소유비용, TCO)

- 자본 비용 절감 : 세 가지 기능을 하나의 장치로 결합하면 장비 투자를 25 - 40% 줄일 수 있습니다 (분별한 버리 제거, 와이어 드로잉 및 연마 기계 구입에 비해).

- 운영 비용 절감:

- 인건비: 독립형 스테이션의 경우 1 명의 운영자 vs. 3 - 4 명 (연간 인건비에서 50, 000 ~ 100, 000 달러 절감).

- 유지보수: 유틸리티 (전력, 물) 공유 및 도구 재고 감소 (모두형 다이 / 연마제) 는 유지보수 비용을 15 - 25% 절감합니다.

- 재료 폐기물: 인라인 품질 검사는 폐기물 비율을 8 - 12% (독립) 에서 2 - 3% 로 줄일 수 있습니다.

3.4재료의 다재다능성 및 공정 유연성

- 호환되는 재료 : 철 금속 (스테인레스 스틸 304 / 316, 탄소 스틸 1018), 비철 금속 (알루미늄 6061, 구리 C 11000) 및 고성능 합금 (티타늄 Ti - 6 Al - 4 V, Inconel 718) 을 처리합니다.

- 빠른 전환: 모듈식 공구 (die, brush, 연마제) 를 사용하면 15 ~ 30 분 (단독형 기계의 경우 1 ~ 2 시간) 내에 부품 유형을 전환하여 HMLV (High - Mix, Low - Volume) 생산을 지원합니다.

4.산업 응용 및 사례 연구

통합 기계는 정밀 마감을 요구하는 산업에 걸쳐 배포되며, 구성 요소 요구 사항에 맞게 조정된 특정 사용 사례를 제공합니다.

4.1자동차 산업

- 응용 프로그램: 유압 밸브 스풀 (스테인레스 스틸 440 C) 및 드라이브 샤프트 구성 요소 (합금 스틸 4140) 의 마무리.

- 요구 사항 : 내부 오일 구멍 (0. 5 mm 지름) 을 제거하여 샤프트 지름을 10 mm 에서 8 mm 로 줄이고 (와이어 드로잉) 누출을 방지하기 위해 Ra 0. 1 μ m 를 달성합니다.

- 결과: 40% 빠른 생산 속도, 99. 8% 의 부품이 ISO 13849 (기능 안전) 을 준수합니다.

4.2의료기기 제조

- 응용 프로그램: 316 L 스테인레스 스틸 외과 forceps 및 티타늄 뼈 나사 마무리.

- 요구 사항 : 박테리아 접착을 방지하기 위해 0. 01 mm 버그의 ECD 제거, 나사 스탠크의 와이어 드로잉 (지름 2 mm → 1. 8 mm), 거울 연마 (Ra < 0. 05 μm).

- 결과: FDA 21 CFR Part 177 (생체 호환성) 을 충족하고 검증 시간을 30% 단축합니다.

4.3항공우주 산업

- 응용 프로그램: Ti - 6 Al - 4 V 연료 라인 및 2024 - T 3 알루미늄 항공기 브래킷 마무리.

- 요구 사항 : 합금 강도를 유지하기 위해 저열 와이어 드로잉 (온도 < 100 ° C), 버러 용접 HAZs (0. 2 mm 높이) 및 Ra 0. 08 μ m (공기 역학적 부드러움) 까지 연마.

- 결과: AS 9100 (항공우주 품질) 을 준수하고 연료 라인의 무게 변동이 1% 미만으로 감소합니다.

5.지속가능한 제조의 이점

글로벌 지속가능성 목표 (e. g. UN SDG 9: 산업, 혁신 및 인프라), 통합 기계는 다음과 같은 환경 혜택을 제공합니다.

- 에너지 효율성: 공유 전력 시스템 및 최적화된 프로세스 시퀀싱을 통해 에너지 소비를 20 - 30% 줄일 수 있습니다 (단독형 기계에 비해, 15 kW 대 22 kW 의 총 전력)

- 폐기물 감소: 재사용 가능한 연마제 (세라믹 매체) 및 폐쇄 루프 윤활유 재활용 (윤활유 회수 90%) 을 통해 산업 폐기물을 최소화합니다.

- 탄소 발자국: 재료 폐기물 및 에너지 사용 감소, 부품당 15 - 25% 의 탄소 배출량 감소, ISO 14001 인증을 지원합니다.

6.미래 동향과 기술 진화

통합 기계는 차세대 제조의 요구를 충족시키기 위해 진화하고 있습니다.

- Industry 4. 0 통합: IoT 지원 센서 (진동, 온도, 마모) 와 AI 기반의 예측 유지 보수 (MTBF 예측 정확도 > 95%) 를 통해 예상치 못한 가동 중지 시간을 줄일 수 있습니다.

- AM (Additive Manufacturing) 호환성: AM 부품의 버리 제거 / 연마를 위한 새로운 모듈 (예: SLM 316 L 구성요소) 를 사용하여 지원 구조물을 제거하고 레이어 선을 정제합니다.

- Nanoscale 폴리싱: 반도체 및 광학에서 초정밀 부품 (Ra < 0. 005 μ m) 을 위한 플라즈마 연마 또는 화학 기계적 평면화 (CMP) 의 통합

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian