자동차 부품 제조에서 항공우주 부품 제조에 이르기까지 정밀 제조에서 버러 (가공, 절단 또는 스탬핑 중에 형성되는 작고 지그 모양의 재료 돌출물) 는 부품 적합성을 손상시키고 결합된 구성 요소를 손상시키며 작업자에게 안전 위험을 초래하는 중요한 위험을 초래합니다.디버링 기계는 이러한 버스를 자동으로 제거하는 동시에 종종 모서리 라운드 (부품 모서리에 제어되고 부드러운 반지름 생성) 를 통합하여 기능 및 규제 표준 (예: ISO 13715 에지 품질 (Edge quality)이 가이드는 버리 제거 기계의 기술적 원리, 핵심 작동 메커니즘, 유형, 다양한 제조 애플리케이션에 대해 일관되고 반복 가능한 결과를 제공하는 방법을 설명합니다.

1.기초 컨텍스트 : 버스는 무엇이며 왜 중요한가?

기계 역학에 뛰어들기 전에 버리 제거 기계가 해결하는 문제를 이해하는 것이 중요합니다.가공 프로세스 (예: Machining Processes) 에서 버스가 형성됩니다.레이저 절단, 밀링, 드릴링) 은 재질의 강도 강도를 초과하여 절단 모서리에 가소성 변형이 발생합니다. 3 가지 주요 버러 유형이 있으며, 각 유형에는 표적 제거 전략이 필요합니다.

- Poisson Burrs: 재질이 압축될 때 형성됩니다 (예:판금 펀치) 를 통해 재료를 절단 모서리에서 바깥쪽으로 밀어 넣습니다.

- 찢기 버즈 (Tear Burrs): 부서지기 쉬운 재료 (예:얇은0.5(mm 알루미늄) 을 절단하여 찢어진 모서리를 남깁니다.

- Roll Burrs: 고속 절단 (예: CNC 밀링) 을 통해 재료를 모서리를 따라 곡선 돌출로 롤링합니다.

처리되지 않은 버리는 다음과 같은 결과를 초래합니다.

- 어셈블리 실패: 버스가 정확한 부품 결합을 방지합니다 (예:버터 구멍이 너트와 맞지 않아 스레드가 손상될 수 있습니다.)

- 안전 위험: 날카로운 모서리가 취급 중에 작업자에게 찢어진 손상을 유발합니다 (OSHA 에서 기록할 수 있는 주요 사고 위험).

- 성능 저하: 동적 애플리케이션 (예:엔진 밸브), 버그가 칩을 벗겨 내고 윤활유를 오염시킬 수 있어 조기 마모를 초래할 수 있습니다.

버리 제거 기계는 버리를 제거하고, 많은 경우에, 지정된 반지름 (일반적으로 응용 요구 사항에 따라 0. 1 - 2 mm) 에 모서리를 반올림함으로써 이러한 문제를 해결합니다.

모든 버리 제거 기계는 기계적, 연마력 또는 화학적 힘을 사용하여 부품의 기본 형상을 손상시키지 않고 표적 재료를 제거하는 일반적인 워크플로우를 따릅니다.주요 차이점은 힘이 적용되는 방식에 있습니다 - 재료 유형에 맞게 조정됩니다 (예를 들어,알루미늄 대 스테인레스 스틸), 버그 크기 (0. 01 - 1 mm) 및 부품 복잡성 (단순한 평면 시트 대 복잡한 3 D 구성요소) 을 고려합니다.

표준 작업 순서는 다음과 같습니다.

1.부품 로드: 수동 (작량, 복잡한 부품의 경우) 또는 자동 (대량 생산을위한 컨베이어 벨트, 로봇 암) 기계에 부품을 배치합니다.

2.버러 탐지 (옵션): 고급 CNC 모델은 비전 시스템이나 레이저 스캐너를 사용하여 복잡한 부품 (예:항공우주 터빈 블레이드) 에서 버그가 오목구멍에 숨겨져 있을 수 있습니다.

3.재질 제거: 도구 (연료, 브러시, 미디어를 통해 제어된 힘을 적용하여 버리를 제거합니다.공구 경로 또는 미디어를 조정하여 반지름을 생성할 때 모서리 반올림이 동시에 발생합니다.

4.부품 청소: 압축 공기, 진공 시스템 또는 초음파 청소 (정밀 부품의 경우) 를 통해 잔류물 (마모성 먼지, 금속 깎기) 을 제거합니다.

5.품질 검사: 버리 제거 및 모서리 반지름 준수 (예:의료 기기 구성 요소에 0. 5 mm 반지름을 보장합니다.)

3.디버링 기계의 유형 : 메커니즘 및 이상적인 응용 프로그램

디버링 기계는 재료 제거 방법에 따라 분류되며, 각 기계는 특정 부품 형상, 볼륨 및 재료에 대해 최적화됩니다.다음은 가장 일반적인 유형의 기술적 분석입니다:

| 기계 유형| 핵심 메커니즘| 주요 기술 사양| 이상적인 응용 프로그램|

|----------------------------|--------------------------------------------------------------------------------|-------------------------------------------------------------------------------------|-------------------------------------------------------------------------------------|

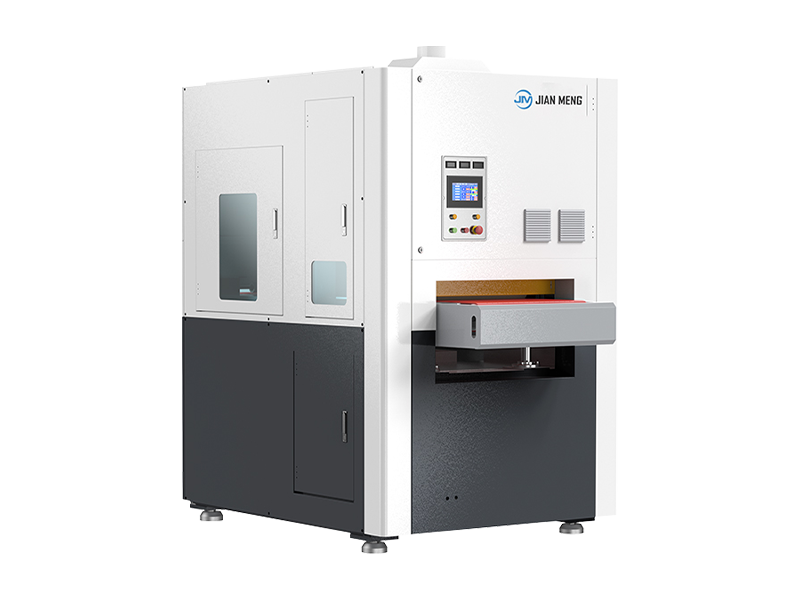

| Abrasive Belt / Disc Deburrers (마삭 벨트 / 디스크 디버러)| 회전 연마 벨트 (60 - 320 그립) 또는 디스크 (산화 알루미늄, 탄화 실리콘) 를 사용하여 부품 모서리와 접촉하여 버스를 연삭합니다. | - 벨트 속도 : 5 - 20 m / s<br>- 입자 범위: 60 (aggressive) - 320 (fine)<br>- 부품 크기 용량: 10 mm - 2 m (길이)| 평면 / 단순 부품 (예:레이저 절단 시트 금속, 알루미늄 브래킷), 대량 생산 (1000 + parts / hour). |

| 회전 브러시 디버러|나일론, 강철 또는 황동 브러시 (터프 또는 비틀림) 는 부품의 윤곽에 맞으며, 섬세한 표면을 긁지 않고 버기를 제거합니다. | - 브러시 속도: 500 ~ 3000 RPM<br>- 브러쉬 재료: 나일론 (플라스틱 / 알루미늄용) 강철 (스테인레스 스틸용 단단한)<br> CNC 프로그래밍 가능 (옵션)| 복잡한 3 D 부품 (예 :자동차 엔진 블록, 항공 우주 패스너), 구멍이나 구멍이 있는 부품. |

| Vibratory Finishing Machines (진동식 마무리 기계)| 부품은 연마 매체 (세라믹, 플라스틱 또는 강철 펠릿) 와 청소 화합물로 채워진 진동 챔버에서 롤링됩니다.미디어가 버스에 영향을 미치면 버스를 제거합니다. | - 진동 주파수 : 1, 000 - 3, 600 Hz<br>- 미디어 크기: 1 - 20 mm (부품 크기에 맞게)<br>- 사이클 시간: 15 분 - 4 시간|소형 및 대용량 부품 (예:나사, 워셔, 보석 부품), 접근하기 어려운 내부 버그가 있는 부품 (예:구멍을 뚫는 것) |

| CNC 버러링 센터| 정밀한 공구 경로를 따라 프로그래밍된 사용자 정의 공구 (브러시, 연마비트) 가 장착된 로봇 암 또는 다축 스핀들 (CAD / CAM 에서 파생). | - 축 수: 3 - 6 축 (3 D 부품)<br> 위치 - 위치 정확도: ± 0. 01 mm<br>- 비전 시스템과의 통합 (버르 매핑용)| 고정밀, 저 ~ 중간 볼륨 부품 (예:항공우주 터빈 블레이드, 의료용 임플란트), 복잡한 모서리 라운드링이 필요한 부품. |

| 전기화학적 디버링 (ECD)| 전해질 용액과 전류를 사용하여 버리를 용해합니다 (양극성 용해) - 부품과 기계적 접촉이 없습니다. | - 전류 밀도 : 10 - 100 A / dm 2<br>- 전해질 유형: 질산나트륨 (강철용); 구연산 (알루미늄용)<br>- 버리 제거 정확도: ± 0. 005 mm| 섬세한 부품에 미세 버즈 (예:전자 커넥터, 연료 주사기 노즐), 기계적 힘이 손상될 수 있는 부품. |

4.모서리 라운드링: 버링 제거와 기술 통합

모서리 라운드화는 단순한 외관 단계가 아닙니다. 부품 내구성 (응력 농도 감소) 을 향상시키고 업계 표준 (예:조직 손상을 방지하기 위해 둥근 가장자리를 의무화하는 의료 기기에 대한 FDA 요구 사항)디버링 기계는 재질 제거 방법을 수정하여 모서리 라운드화를 달성합니다.

- 연마 기계: 벨트 / 디스크 각도 (일반적으로 부품 모서리에 대해 15 ° - 45 °) 와 압력을 조정하여 날카로운 모서리 대신 반지름을 연삭합니다.예를 들어, 120 - grait 벨트의 30 ° 각도는 2 mm 두께의 강철에서 0. 3 mm 반지름을 만듭니다.

- 회전 브러시: 모서리에 여러 지점에서 접촉하는 테이퍼 또는 컨투어 브러시 헤드를 사용하여 모서리를 점차적으로 반지름으로 마모합니다.나일론 브러쉬는 과도한 제거를 방지하기 위해 부드러운 금속 (알루미늄) 을 사용하는 것이 좋습니다.

- 진동 기계: 둥근 모양의 매체를 선택합니다 (예:세라믹 실린더) 는 모서리에 부딪혀 날카로운 모서리가 없는 균일한 반지름을 만듭니다.원하는 반지름을 달성하기 위해 사이클 시간을 20 - 50% 연장합니다.

- CNC 중심: 모서리를 따라 원형 호를 추적하도록 공구 경로를 프로그래밍합니다 (예:의료 기기용 반지름 0. 5 mm 호) 를 통해 모든 부품에 걸쳐 일관성을 보장합니다.

* 임계 매개변수 *: 가장자리 반지름 공차는 일반적으로 산업 부품의 경우 ± 0. 1 mm, 항공 우주 / 의료 부품의 경우 ± 0. 05 mm 입니다. 폐쇄 루프 피드백 (비전 시스템) 을 사용하는 버리 제거 기계는 이러한 정밀도를 유지합니다.

5.수동 방법에 비해 자동 버링 기계의 주요 이점

파일, 샌드페이터 또는 핸드 브러시를 사용하여 수동으로 버러를 제거하는 것은 오류가 발생하기 쉽고 노동이 많이 소요되며 일관성이 없습니다.자동화된 기계는 이러한 제한을 해결합니다.

1.일관성: CNC 및 로봇 디버러는 대량 생산에 필수적인 100 - 100, 000 개 이상의 부품에 걸쳐 동일한 결과를 제공합니다 (예:자동차 도어 힌지)

2.정밀도 : ECD 및 CNC 기계는 육안으로 보이지 않는 미세 버그 (0. 01 mm) 를 제거하여 항공 우주 AS 9100 또는 의료 ISO 13485 표준을 충족합니다.

3.효율성: 단일 자동화 기계로 3 - 5 명의 수동 작업자를 대체하여 부품당 분에서 초로 주기 시간을 단축합니다 (예:판금의 경우 부품당 5 초 (수동으로 2 분)

4.재료 보존: 제어된 힘은 부품을 두께로 줄이거나 스레드와 같은 피쳐를 손상시킬 수 있는 과도한 버링을 방지합니다. 수동 파일이 여분의 재료를 제거하는 경우가 많습니다.

6.디버링 기계의 선택 기준

적절한 기계를 선택하려면 해당 기능을 프로젝트의 기술적 요구 사항에 맞게 조정하십시오.

6.1재료 및 버러 특성

- 재료 경도 : 부드러운 금속 (알루미늄, 황동) 은 나일론 브러시 또는 미세 알루미늄 연마제가 필요하며, 단단한 금속 (스테인레스 스틸, 티타늄) 은 강철 브러시 또는 공격적인 연마제 (60 - 알루미늄 산화물) 가 필요합니다.

- 버터 크기 / 위치: 표면 버터 (0. 1 - 1 mm) 는 연마 벨트와 함께 작동합니다; 내부 버터 (예:시추된 구멍에서) 진동 마감 또는 ECD 가 필요합니다.

6.2부품 복잡성 및 볼륨

- 단순 / 평면 부품 (고용량): 연마 벨트 버러 (빠른, 저렴한 비용).

- 복잡한 3 D 부품 (낮은 볼륨): CNC 버링 센터 (프로그램 가능, 정밀)

- 소형 부품 (매우 높은 볼륨): 진동 마무리 기계 (배치 처리, 낮은 노동).

6.3품질 요구 사항

- 산업용 등급 (± 0. 1 mm 반지름): 표준 연마 또는 브러시 기계.

- 정밀 등급 (± 0. 05 mm 반지름): 비전 시스템 또는 ECD 기계가 장착된 CNC 센터.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian