스테인레스 스틸 - 내식성 (크롬 산화물 패시브레이션 층에서 파생), 기계적 강도 (양도 강도: 304 / 316 등급의 200 - 500 MPa), 미학적 다용성 - 의료 기기, 식품 가공, 항공 우주 및 건축 하드웨어와 같은 산업에서 널리 사용되고 있습니다.그러나 스테인레스 스틸의 가공 공정 (밀링, 드릴링, 레이저 절단, 용접) 은 본질적으로 버즈 - 원치 않는 재료 투영을 생성하여 기능성을 손상시킵니다 (예를 들어,정밀 조립품의 간섭), 안전성 (운동자 부상을 초래하는 날카로운 모서리), 부식 저항성 (오염물질을 함유하는 버즈, 지역화 된 구멍을 가속화).스테인레스 스틸을 위해 설계된 버리 제거 기계는 버리를 제거하면서 재료의 패시브레이어 및 치수 정밀도를 유지함으로써 이러한 문제를 해결합니다.이 기술 개요에서는 스테인레스 스틸 가공소재에 대한 버리 제거 기계의 필요성, 전문 기술, 핵심 장점 및 선택 기준에 대해 상세히 설명하며, 재료별 공정 제약 및 산업 표준에 중점을 둡니다.

1.왜 스테인레스 스틸은 전문적인 Deburring 을 필요로합니까?

스테인레스 스틸의 독특한 특성은 가벼운 강철 또는 알루미늄에 대한 것과는 다른 버리 제거 솔루션을 요구합니다.

- 경도 및 인성: 오스테나이트 스테인레스 스틸 (예: 304, 316) 는 HRB 70 - 90 의 경도와 높은 가연성을 가지고 있으며, 일반 공구에 의해 제거되지 않는 "점적" 버그 (롤오버 또는 분할 버그) 를 초래합니다. Martensitic 등급 (e. g., 440 C, HRC 50 - 60) 는 고마모 방법을 필요로 하는 강하고 날카로운 버그를 생성합니다.

- Passivation Layer Protection: 2 - 5 nm 두께의 크롬 산화물 층 (내식성에 중요한) 은 과도한 열, 연마성 스크래치 또는 화학 물질에 노출되어 쉽게 손상됩니다.버리 제거 프로세스는 레이어 중단 (예:온도 > 150 ° C 를 피하고 비반응성 연마제를 사용하십시오.)

- 업계별 표준: 의료용 (FDA 21 CFR Part 177) 또는 식품 부문에서는 버그가 없는 표면 (Ra < 0. 8 μ m) 을 사용하여 박테리아의 축적을 방지해야 하며, 항공우주용 (AS 9100) 은 피로 균열 발생을 방지하기 위해 버그 제거를 요구합니다.

스테인레스 스틸 데버링 기계는 작동 원리에 따라 분류되며, 각 버러 유형 (모깎기, 분할, 롤오버), 가공소 형상 (얇은 벽, 다공성, 복잡한 중공) 및 생산 규모에 최적화됩니다.다음은 주요 기술의 기술적 분석입니다 :

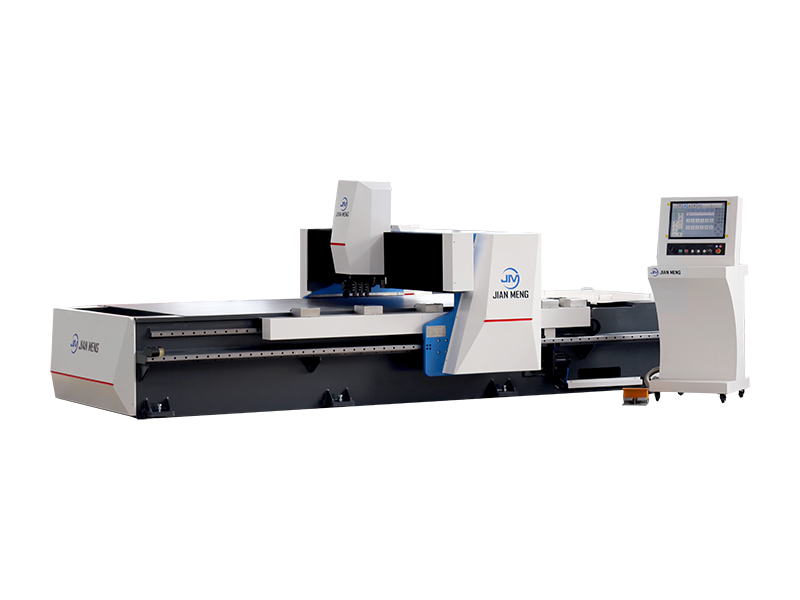

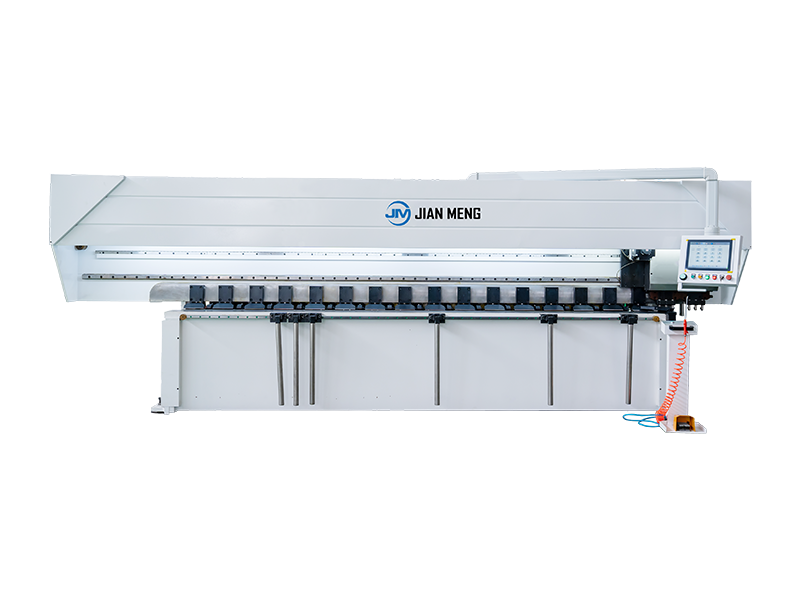

2.1기계적 연마용 디버링 기계 Mechanical Abrasive Deburring Machines

물리적 마모를 활용하여 버스를 제거합니다. 무거운 듀티 또는 대용량 애플리케이션 (예:자동차 스테인레스 스틸 배기 부품 (Stainless Steel Exhaust Components)

- Abrasive Belt / Disc 기계:

- 원리: 모터 구동 벨트 (연마성 자갈: 80 - 320) 또는 디스크 (재료: 산화 알루미늄, 실리콘 탄화물) 는 제어된 급속 (0. 5 - 3 m / min) 에서 버터를 연삭합니다.

- 기술 사양 : 압력 (10 - 50 N) 을 조절하여 재료의 과다 제거를 방지합니다; 냉각 시스템 (공기 또는 물 안개) 은 스테인레스 스틸의 과열 (> 150 ° C) 을 방지합니다.

- 이상적인 사용 사례: 평면 또는 단순 프로파일 부품 (예: 0. 1 - 1 mm 두께 버그가 있는 스테인레스 스틸 시트, 브래킷)

- 진동 Deburring 기계:

- 원리: 사인형 진동 (10 - 60 Hz, 진폭 0. 5 - 5 mm) 은 특수 매체 (예: 스테인레스 스틸) 를 사용하여 스테인레스 스틸 부품을 흔들립니다.세라믹 실린더에 SiC 자갈, 3 - 10 mm 크기) 버스를 연마합니다.

- 스테인레스 스틸의 주요 적응: 비금속 매체 (노스 스팟을 유발하는 철 오염을 피하기 위해) 및 pH 중립 화합물 (pH 6 - 8) 을 사용하여 패시브레이션을 보존합니다.

- 기술 사양: 사이클 시간 15 - 120 분; 표면 마감 Ra 0. 4 - 1. 6 μ m; 중소 부품에 적합 (예를 들어,의료기구 구성 요소 (Components of Medical Instruments)

2.2전기화학 디버링 (ECD) 기계

전분해를 사용하여 버르를 용해합니다. 정밀 스테인레스 스틸 부품에 적합합니다 (예:항공 우주 연료 주사기, 의료용 밸브) 와 복잡한 형상 (블라인드홀, 내부 스레드) 을 갖습니다.

- 원리: 가공소재 (양극) 와 공구 전극 (陰極) 을 전해질 (예:질산 나트륨 용액, 스테인레스 스틸에 부식적이지 않음); 5 - 20 V DC 를 적용하여 버르를 용해합니다 (전류 밀도: 10 - 50 A / cm 2), 기본 재료를 그대로 남겨두십시오.

- 기술적 장점:

- 기계적 접촉 없음: 스크래치 또는 패시브레이션 레이어 손상을 제거합니다.

- 정확도: 도달하기 어려운 영역에서 0. 01 mm 까지의 버그 제거 (예: 316 L 스테인레스 스틸의 M 3 스레드)

- 표준 준수: 표면 순도에 대한 FDA 및 AS 9100 요구 사항을 충족합니다.

2.3레이저 디버링 기계

초점 레이저 빔 (섬유 레이저, 1064 nm 파장) 을 사용하여 버리를 증발시킵니다. 초정밀 스테인레스 스틸 부품에 적합합니다 (예:마이크로전자 커넥터, 외과용 블레이드)

- 원리: 레이저 에너지 (10 - 50 W) 는 버르를 표적으로 삼고 증발을 위해 2, 500 - 3, 000 ° C 로 가열합니다; 펄스 기간 (10 - 100 ns) 은 열 영향을받는 영역 (HAZ < 50 μ m) 을 최소화하여 스테인레스 스틸의 수동화 층을 보호합니다.

- 기술 사양: 위치 정밀도 ± 5 μ m; 처리 속도 10 - 50 mm / s; 버러 크기 용량 0. 005 - 0. 1 mm.

- 한계점: 높은 비용; 큰 버그 (> 0. 1 mm) 또는 두꺼운 가공소재 (> 10 mm) 에 적합하지 않습니다.

2.4 Tumbling Deburring Machines (작은 부품용)

- 원리: 스테인레스 스틸 호환 매체 (예: 스테인레스 스틸 호환 매체) 를 가진 회전 tumblers (배럴 또는 원심)알루미나, 다이아몬드 덩어리가 들어있는 플라스틱 펠릿을 함유한 호두 껍질) 을 사용하여 벌크 부품을 제거합니다.

- 주요 적응: 원심 tumblers (300 - 800 rpm) 를 사용하여 소형 부품 (예:스테인레스 스틸 패스너, 보석 구성 요소).

3.스테인레스 스틸용 특수 디버링 기계의 핵심 기술적 이점

일반적인 버어 제거의 이점을 넘어, 스테인레스 스틸 전용 기계는 재료에 맞게 가치를 제공합니다:

3.1내식성 보존 (Preservation of Corrosion Resistance)

- 오염되지 않는 미디어의 사용 (e. g.세라믹, 플라스틱) 및 pH 중립 화합물은 철 또는 화학 물질로 인한 녹을 방지합니다.예를 들어, 질산염 기반 전해질을 사용하는 ECD 기계는 산화 크롬 층의 무결성을 유지하여 스테인레스 스틸이 ASTM A 480 부식 표준을 충족하도록 보장합니다.

3.2정밀 치수 제어

- 폐쇄 루프 피드백 시스템 (e. g.기계 기계의 레이저 프로파일 미터, ECD 의 전류 센서) 는 재료 제거를 0. 01 - 0. 1 mm 로 제한하여 중요한 치수 (예: 316 L 의료용 피팅의 경우 ± 0. 05 mm)

3.3효율성 및 확장성

- 자동화 기계 (e. g.로봇 연마 제거 셀) 수동 방법보다 시간당 5 - 10 배 더 많은 부품 처리.예를 들어, 304 스테인레스 스틸 패스너 (10 mm 직경) 를 처리하는 진동 기계는 수동 버러링을 위해 100 부품 / 시간 대 1, 000 부품 / 시간을 달성합니다.

3.4업계 표준 준수

- 기계는 표면 마감 요구 사항을 충족하도록 교정되었습니다: 식품 등급 스테인레스 스틸 (304) 의 경우 Ra < 0. 4 μ m, 외과 등급 316 L 의 경우 Ra < 0. 2 μ m, ISO 8785 에 따라 버그가없는 가장자리 (중요한 부품의 경우 최대 버그 높이 0. 05 mm).

4.스테인레스 스틸 디버링 기계의 기술 선택 기준

최적의 기계를 선택하려면 가공소재 특성, 생산 목표 및 품질 표준에 매개변수를 정렬합니다.

4.1가공소재 및 버러 속성

- 스테인레스 스틸 등급:

- 오스테니틱 (304, 316): 진동 또는 ECD 기계 선택 (과열 없이 가연성 버르 처리)

- Martensitic (440 C): 강성 버러를 위해 연마 벨트 기계 (고구석 120 - 240) 를 선택합니다.

- 듀플렉스 (2205): 저열 레이저 또는 ECD 를 사용하십시오 (듀플렉스 곡물 구조의 손상을 방지합니다).

- 버러 유형 및 크기:

- 무거운 롤오버 버르 (> 0. 5 mm): 연마 벨트 또는 원심 롤오버.

- 미세 내부 버그 (0. 01 - 0. 1 mm): ECD 또는 레이저.

- 가공소재 형상:

- 얇은 벽 부품 (두께 1 mm 미만): ECD 또는 낮은 진폭 진동 (변형 방지).

- 복잡한 중공 (예: ECD (electrolyte penetrates tight spaces) : 전해질이 꽉 끼는 공간에 침투합니다.

4.2생산 요구 사항

- 처리량: 대용량 (1000 + parts / hour) → 자동화 된 로봇 연마 세포 또는 원심 tumblers; 저용량 (10 - 50 parts / hour) → 수동 연마 또는 소형 ECD 기계.

- 사이클 시간: JIT (just - in - time) 생산 → 레이저 (micro - burrs 의 경우 가장 빠른) 또는 원심분기 tumbling (작은 부품의 경우 빠르다) 에 중요합니다.

4.3품질 및 규정 준수 목표

- 표면 마감: Ra < 0. 2 μ m → 레이저 또는 ECD; Ra 0. 4 - 1. 6 μ m → 진동 또는 연마 벨트.

- 부식 테스트: ASTM B 117 소금 스프레이 저항성 → 기계가 패시브레이션 친화적 프로세스를 사용하도록 보장합니다 (철 매체, 중립 화합물 없음).

4.4총소유비용 (TCO)

- 초기 비용: 레이저 기계 ($ 50, 000 - 200, 000 달러) > ECD ($ 30, 000 - 100, 000 달러) > 진동 ($ 10, 000 - 50, 000 달러) > 수동 ($ 1, 000 - 5, 000 달러)

- 운영 비용 :

- 미디어 교체: 진동용 세라믹 미디어 ($ 0. 5 - $ 2 / kg, 3 - 6 개월 수명)

- 전해질: ECD 에 대해 $5 - $10 / L (매월 보충)

- 에너지: 레이저 (10 - 50 W) < ECD (1 - 5 kW) < 연마 벨트 (5 - 15 kW)

5.응용 프로그램별 예제

- 의료 산업: 316 L 외과용 forceps → ECD 버터 제거 (내부 스레드 버터 제거, Ra 0. 1 μ m, FDA 21 CFR Part 177 을 충족)

- 식품 가공: 304 스테인레스 스틸 컨베이어 벨트 → 진동 디버링 (플라스틱 매체, pH 중립 화합물을 사용하여 박테리아 함정을 방지합니다).

- 항공 우주: 17 - 4 PH 스테인레스 스틸 엔진 브래킷 → 레이저 버러링 (0. 05 mm 에지 버러 제거, HAZ < 50 μ m, AS 9100 준수).

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian